– Esto se hace para conseguir una pieza o darle un acabado específico.

* Índice:

1.- Mecanizado manual y mediante herramientas eléctricas.

2.- Tipos de mecanizado.

3.- Corte

3.1.- Tipos y medios de corte.

3.2.- Corte por arranque de viruta.

3.3.- Corte por desbastado.

4.- Limado.

4.1.- Limas, tipos.

4.2.- Procesos de limado.

5.- Bruñido.

6.- Taladrado.

7.- Torneado.

8.- Roscado.

8.1.- Tipos de rosca.

8.2.- Procedimiento de roscado.

1.- MECANIZADO MANUAL Y MEDIANTE HERRAMIENTAS ELÉCTRICAS:

– El mecanizado manual es aquel proceso en el cual con la ayuda de una herramienta manual se consigue realizar piezas y determinadas operaciones con ellas.

– Para ello se utilizan procesos y herramientas como el serrado, limado, burilado,cincelado, roscado,etc.

– Con este proceso se consigue una mayor calidad de acabado de las piezas y un menor consumo de materiales.

– Este proceso permite obtener piezas mediante deformación( realizado principalmente a base de forjado con martillo), y mediante el arranque de viruta ( limado,roscado,serrado…).

– El mecanizado con herramientas eléctricas es aquel en el cual con la ayuda de una máquina se consigue realizar piezas y diversas operaciones con ellas.

– Estos tienen la función de hacer trabajos sustitutivos de las herramientas manuales en las operaciones de dar forma a los materiales.

– Se clasifican en 2 grupos:

* Máquinas herramientas que trabajan por arranque de material:

– Cizalla.

– Tijera.

– Guillotina.

– Tornos.

– Fresadoras.

– Taladros.

– Roscadoras.

– Cepilladoras, limadoras y mortajas.

– Máquinas de serrar y tronzadoras.

– Pulidoras, esmeriladoras y rebarbadoras.

* Máquinas herramientas que trabajan por deformación:

– Prensas mecánicas, hidráulicas y neumáticas.

– Máquinas para forjar.

– Máquinas para el trabajo de chapas y bandas.

– Máquinas para el trabajo de barras y perfiles.

– Máquinas para el trabajo de tubos.

– Máquinas para el trabajo del alambre.

– Máquinas para fabricar bulones, tornillos, tuercas y remaches.

2.- TIPOS DE MECANIZADO:

– Mecanizado por arranque de viruta:

* Proceso por el cual el material es arrancado o cortado con una herramienta dando lugar a viruta.

* La herramienta generalmente consta de uno o varios filos o cuchillas que separan la viruta de la pieza en cada pasada.

* En el mecanizado por arranque de viruta se dan procesos de desbaste (eliminación de mucho material con poca precisión) o de acabado (eliminación de poco material con mucha precisión, para dejar terminada la pieza).

* Sin embargo, tiene una limitación física,es decir, no se puede eliminar todo el poco material que se quiera porque llega un momento en que el esfuerzo para apretar la herramienta contra la pieza es tan liviano que la herramienta no penetra y no se llega a extraer viruta.

– Mecanizado por abrasión:

* Proceso por el cual se elimina el material desgastando la pieza en pequeñas cantidades, desprendiendo partículas de material, en muchos casos, incandescente.

* Este proceso se realiza por la acción de una herramienta característica, la muela abrasiva. Para ello la muela está formada por partículas de material abrasivo muy duro unidas por un aglutinante, que elimina material rayando la superficie de la pieza.

* La precisión que se puede obtener por abrasión y el acabado superficial son muy grandes pero los tiempos productivos también son muy prolongados.

– Mecanizado sin arranque de viruta:

* Proceso por el cual se remueve el exceso de un material mediante diversas técnicas que incluyen energía mecánica, térmica, eléctrica o química.

* En este proceso se realizan las operaciones de forjado, laminado ( frío y caliente), estirado, sinterizado, estampado ( caliente y frío), trefilado, fundición, extrusión, embutición, etc.

3.- CORTE:

– Proceso por el cual una cuña con dos superficies planas delimitan un ángulo diedro. La arista común es la arista de corte principal o filo. Es la línea donde se produce el corte principal de la pieza en cuanto hay un avance longitudinal, es decir frontal a la pieza.

– La superficie de incidencia principal es la cara de la cuña que queda frente a la superficie trabajada de la pieza en corte frontal. La superficie de desprendimiento o de ataque es la otra cara de la cuña, por donde la viruta que se forma al producirse el corte se desprende de la pieza. Generalmente la viruta desliza por esta superficie antes de desprenderse.

– Cuando se produce un avance transversal el contacto se genera en el lateral de la pieza de corte con lo que tenemos la arista de corte secundaria o contrafilo.

– La geometría de las herramientas de corte se puede describir por medio de diferentes ángulos: Si consideramos la normal y la tangente a la pieza obtenemos un ángulo recto. Dentro de este ángulo esta herramienta.

– El ángulo de la cuña ,herramienta , recibe el nombre de ángulo de filo o de hoja, y se denota por β. El ángulo que queda entre la superficie de incidencia principal y la tangente a la pieza recibe el nombre de ángulo de incidencia y se denota por α. Y el ángulo de queda entre la superficie de desprendimiento recibe el nombre de ángulo de desprendimiento o de ataque y se denota por γ.

– La herramienta debe elegirse de acuerdo con el material a mecanizar, con una geometría de corte específico que forme una cuña de corte apropiada. Esto asegura, junto con la correcta velocidad de corte el flujo óptimo de viruta y por lo tanto el mecanizado rentable de la pieza de trabajo con la calidad óptima, o requerida, de la superficie.

3.1.- TIPOS Y MEDIOS DE CORTE:

* TALADRADORA;

– Es una máquina-herramienta donde el movimiento

de corte, que es circular, corresponde a la herramienta

(broca).

– El movimiento de avance, que es rectilíneo, también

corresponde a la herramienta.

– La pieza, se mantiene en reposo sobre la mesa de la

taladradora.

– Esta máquina es adecuada para efectuar agujeros

(taladros) cilíndricos en piezas macizas o agrandar agujeros

ya existentes, obtenidos bien por taladrados anteriores o por

otros procedimientos (forja, fundición, etc.).

* TORNO PARALELO;

– Es una máquina-herramienta donde el

movimiento de corte, que es circular,

corresponde a la pieza.

– La herramienta (cuchilla), que posee el

movimiento de avance, se desplaza, siguiendo

una trayectoria que va generando la superficie

de la pieza, lo que le permite obtener piezas de

revolución, como:

– Cilindros

– Conos

– Esferas

– Roscas

3.2.- CORTE POR ARRANQUE DE VIRUTA:

– Proceso donde las piezas se separan por el surco creado por la herramienta de corte, la separación se hace al eliminar el material en forma de pequeñas partículas llamadas virutas. Las sierras de corte tienen un diseño especial para favorecer el arranque de esta viruta.

CORTE POR DESBASTADO:

– Proceso en el cual se arranca un volumen de metal tan eficientemente como sea posible y dar a la pieza una forma determinada o para eliminar restos de viruta,etc.

– Esto se puede realizar mediante radiales, amoladoras de desbaste, piedras esmériles, limas,etc.

LIMADO:

– Proceso que tiene como objetivo eliminar material sobrante de una pieza metálica, desbastando o arrancando pequeñas virutas con ayuda de una lima, hasta dejar una forma adecuada a lo que se necesita.

– Consiste en trabajar caras planas o curvas por medio de las limas hasta conseguir dejar las caras planas, paralelas y a escuadra con las medidas indicadas y el grado de acabado establecido en los planos de las piezas.

– Esta operación se realiza con la herramienta denominada lima.

LIMA Y TIPOS DE LIMAS:

– Herramienta fabricada en acero templado, lo que le da una gran dureza, a la misma

vez que cierta fragilidad.

– Las partes que forma una lima son:

· Cabeza.

· Cuerpo.

· Talón.

· Cola o espiga: que se introduce a presión dentro de un mango de plástico o madera

para facilitar la sujeción.

· Mango.

– Clasificación de las limas :

· Planas: para trabajos sobre superficies planas.

· Cuadradas: para superficies planas, interiores y exteriores y sobre superficies conperfiles a 90º. Cuchillo: par el acabado de esquinas y ángulos menores de 60º.· Redonda: para superficies redondas y cóncavas.· Media cuña: para superficies planas y cóncavas.

· De relojero o de cola de ratón: son limas de distintas formas y de tamaño muypequeño que se utilizan para conseguir buenos acabados. Clasificación de las limas según su picado:

* Por el grado de corte;

· Bastas: tienen los dientes muy espaciados y son adecuadas cuando se tiene que

cortar gran cantidad de material (tiene de 8 a 10 dientes/cm2).

· Semifinas: con el espaciado medio entre dientes para una eliminación mediana ( de 12 a 18 dientes/cm2).

· Finas: con espacios reducidos entre dientes para un acabado fino (tiene de 20 a 30 dientes/cm2).

De picado doble o sencillo ;

· Picado sencillo: disponen de tallas paralelas con respecto a uno de los bordes con

inclinación de 60º a 75º. Están indicadas para el limado de materiales blandos.

Picado doble: disponen de dos tallas, una situada con una inclinación de 40º a 45º

con respecto a uno de los bordes, y la otra con una inclinación de 70º a 80º con

respecto al borde opuesto de tal forma que ambas tallas quedan cruzadas

transversalmente. Este tipo de limas están indicadas especialmente para el limado

de metales duros.

PROCESOS DE LIMADO:

– El limado es una operación que sólo se llega a dominar mediante la práctica de un ejercicio continuado.

– El tronco puede moverse ligeramente, al movimiento de vaivén de la lima, en los trabajos de desbaste, más, por el contrario, en los trabajos de afinado o en los que se realizan con limas pequeñas, el tronco debe permanecer inmóvil. La lima se agarra con la mano derecha, haciendo que el mango se apoye en el centro de la mano, el dedo pulgar se sitúa por encima y los otros dedos rodean al mango por debajo. La mano izquierda se apoya en el extremo de la lima. Pero hay que tener en cuenta que la presión ejercida por los brazos será menor al aumentar el brazo de palanca, para evitar el balanceo y que la superficie de la pieza quede convexa.

* LIMADO DE SUPERFICIES;

– SUPERFICIES PLANAS:

– Es preciso trabajar cruzando los trazos o ralladuras, impresas por los dientes de la lima. Así se consigue limar dos veces por la parte central de la superficie y una

sola vez por las esquinas. Además, para la planitud de una superficie se recomienda utilizar la cara convexa o abombada de la lima.

SUPERFICIES CÓNCAVAS:

– Para limar superficies cóncavas, es necesario elegir la lima de mediacaña, logrando que su cara redondeada se adapte, lo más posible, a la superficie interior a limar.

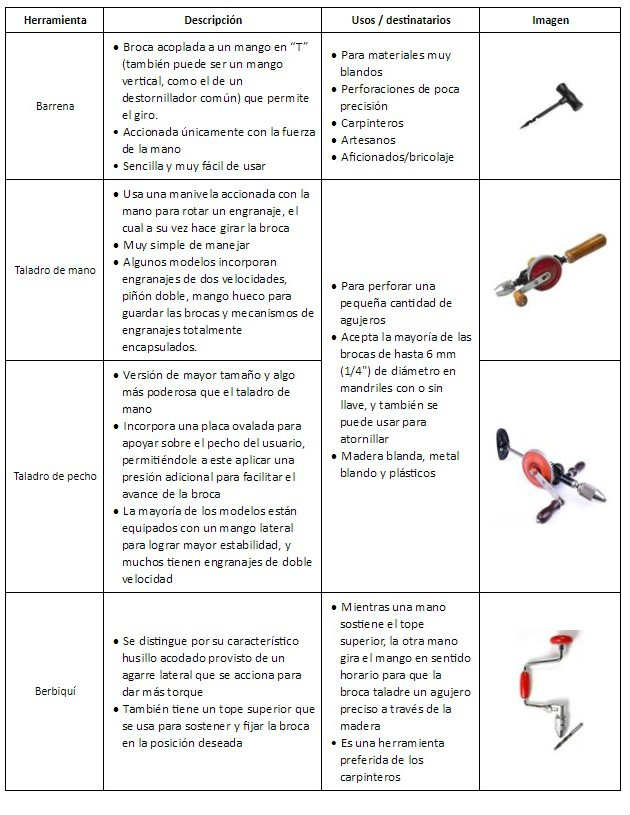

TALADRADO:

– Proceso que realiza un corte mediante una broca al hacerla girar, arrancando viruta y realizando un orifico ciego, pasante, cónico,de distintos diámetros. La herramienta empleada es la broca y la máquina que la hace girar es una taladradora.

– Para taladrar primeramente debemos realizar un graneteado para que la broca esté centrada durante el corte y no cabecee. Importante es el lubricar con taladrina la broca durante el corte para al menos prolongar su eficacia.

– La operación de taladrar se puede hacer con un taladro portátil, con una máquina taladradora, en un torno, en una fresadora, en un centro de mecanizado CNC o en una mandrinadora.

BROCA;

– Herramienta de corte que tiene generalmente dos filos y está hecha de acero rápido (metales). Forma un cilindro que tiene dos hélices practicadas en este terminando en sus filos. Generalmente los filos y hélices van en sentido a derechas (aunque también hay brocas a izquierdas).

– La sujección a la taladradora se hace a través de su mango o cola si es cilíndrico se puede agarrar con un cabezal portabrocas.

– Si es cónica se emplea para su sujección un cono morse al cual se adapta (hay que asegurarlo encajando bien la broca en el hueco).